Zastosowanie cementu z dodatkiem popiołu lotnego krzemionkowego V do produkcji betonów o podwyższonej szczelności

Czy naprawdę tylko cement CEM III jest jedynym odpowiednim cementem do wykonywania szczelnych obiektów budowlanych oraz fundamentów skrzyniowych w technologii białej wanny?

Technologia betonów o podwyższonej szczelności opiera się głównie na zapewnieniu wodoszczelności obiektu budowlanego w środowisku wysokiego poziomu wód gruntowych lub innej sytuacji wymagającej takiej szczelności. Szczelność konstrukcji można zapewnić na kilka sposobów. Jednym z nich jest prawidłowe zaprojektowanie mieszanki betonowej, która zostanie wbudowana w element. Szczelność betonu można uzyskać poprzez zapewnienie optymalnego upakowania stosu okruchowego, zapewnienie odpowiedniej ilości spoiwa w m3 oraz zastosowanie specjalnych składników.

Składniki te poprawiają szczelność, tworząc w porach betonu nierozpuszczalne materiały, które ograniczają lub uniemożliwiają wnikanie wody w głąb betonu. Niektóre mają także działanie naprawcze, powodujące „samoleczenie” się rys poniżej 0,2 mm.

Dobrze zaprojektowany beton to jednak nie wszystko. Ważne są także szczegółowe rozwiązania konstrukcyjne dotyczące min: połączeń dylatacyjnych, uszczelniania połączeń elementów, szczelnych przejść przez ściany i dno oraz określenie sposobu zbrojenia i rozmieszczenia pod kątem montażu systemów hydroizolacyjnych.

Wodoszczelność betonów W Na bazie cementu portlandzkiego popiołowego CEM II/B-V 42,5 R-HSR/NA Holcim (dawniej Lafarge) opracowano receptury na beton szczelny, a następnie przeprowadzono szereg badań określających szczelność stwardniałego betonu.

W celu sprawdzenia parametrów wodoszczelności betonów projektowanych z użyciem różnych dostępnych na rynku domieszek zwiększających szczelność betonu wykonano szereg zarobów w laboratorium CBB Kujawy:

- wytypowano kruszywo żwirowe

- receptury technologiczne zaprojektowano na dwóch pkt. piaskowych: 39% i 43%

- jako spoiwo zastosowano cement CEM II/B-V 42,5 R-HSR/NA oraz popiół lotny krzemionkowy ProAsh

- typ uszczelnienia, baza chemiczna:

A - mieszanina cementów, aminoalkoholi i wypełniaczy

B - modyfikowane polimery

C - mikrokrzemionka

D - wypełniacze mineralne, modyfikowane polimery, klinkier

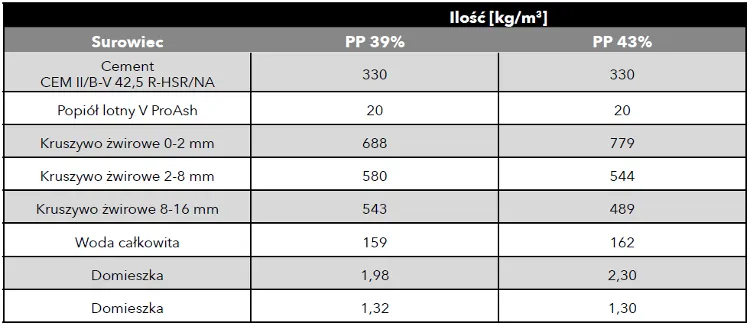

Tabela 1. Receptura wzorcowa o pkt. piaskowym 39% i 43%. Dodatek uszczelniający do betonu wzorcowego w ilości 1% m.s. (3,5 kg/m3).

Źródło: Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A.>"

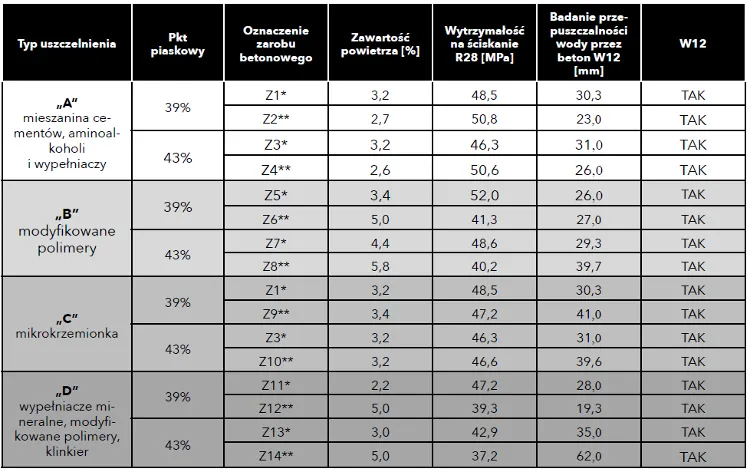

Tabela 2. Wyniki przeprowadzonych badań wytrzymałości na ściskanie i wodoszczelności W12.

Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A. Badania przepuszczalności wody przez beton W12 zgodnie

z normą PN-B-06250:1988- przeprowadzone przez laboratorium akredytowane.

*zaroby betonowe referencyjne

**zaroby betonowe z dodatkiem środków uszczelniających

Wnioski z przeprowadzonych badań nad wodoszczelnością betonów:

1. Cement CEM II/B-V 42,5 R-HSR/NA z powodzeniem może zostać wykorzystany do projektowania betonów szczelnych w klasie W12.

2. Wszystkie próby poddane badaniu uzyskały klasę szczelności W12.

3. Najniższe wyniki przepuszczalności wody przez beton W12 osiągnął dodatek uszczelniający “A”. Dodatek w ilości 1% m.s. zdecydowanie zmniejszył (o średnio 20%) głębokość penetracji wody po badaniu W12 zarówno przy pkt. piaskowym 39% i 43% w porównaniu do betonu referencyjnego. Zaobserwowano także zmniejszenie zawartości powietrza w mieszance betonowej i nieznaczny wzrost wytrzymałości na ściskanie betonu.

4. Dodatek “uszczelniacza B” w ilości 1% m.s. nie spowodował poprawy głębokości wniknięcia wody w strukturę betonu przy PP 39%, a nawet ją pogorszył przy PP 43%. Dodatek ten spowodował dodatkowe napowietrzenie mieszanki betonowej i spadek wytrzymałości na ściskanie betonu.

5. Dodatek mikrokrzemionki w ilości 20 kg/m3 nie spowodował poprawienia parametru przepuszczalności wody przez beton W12 w porównaniu do betonu referencyjnego.

6. Dodatek uszczelniający “D” zdecydowanie poprawił parametr W12 w pkt. piaskowym 39%, natomiast w pkt. piaskowym 43% uzyskał zdecydowanie gorsze wyniki niż W12 betonu referencyjnego. Dodatek “D” spowodował także dodatkowe napowietrzenie mieszanki betonowej oraz znaczny spadek wytrzymałości na ściskanie betonu.

Badania pokazują, że najważniejszym zabiegiem technologicznym do uzyskania szczelnego betonu jest prawidłowy projekt mieszanki o optymalnie upakowanym stosie okruchowym.

Zobacz też: ProAsh - certyfikowany dodatek mineralny do betonów

Skurcz betonu i temperatura hydratacji

Jeśli mówimy o betonie wodoszczelnym to nie możemy pominąć w swoich rozważaniach specyfiki konstrukcji gdzie beton ten jest najczęściej stosowany. Są to fundamenty skrzyniowe budynków wykonywane w technologii potocznie nazywanej “białą wanną”.

W kolejnej części naszego badania porównaliśmy skurcz betonu i temperaturę hydratacji mieszanki betonowej na cemencie CEM II/B-V 42,5 R-HSR i odniesiemy je do wyników uzyskanych na cemencie CEM III/A 42,5 N-LH/HSR/NA.

Monitorowanie temperatury odbywało się do momentu zrównania temperatury mieszanki i otoczenia. Skurcz badany był przez 56 dni. Badanie skurczu przeprowadzono z użyciem aparatu Amslera zgodnie z normą: PN-84 B-06714/23 Kruszywa mineralne. Badania. Oznaczanie zmian objętościowych metodą Amslera.

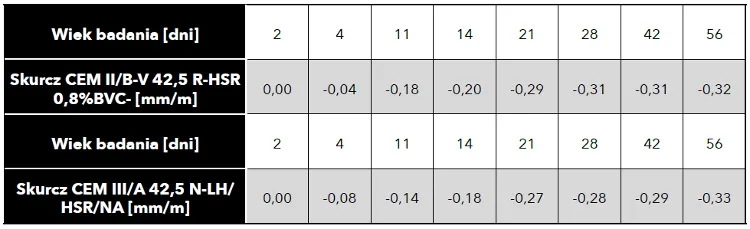

Tabela 3. Wartości skurczu dla mieszanek betonowych CEM III/A 42,5 N-LH/HSR/NA i CEM II/B-V 42,5 R-HSR z 0,8%BVC [mm/m].

Źródło: Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A.

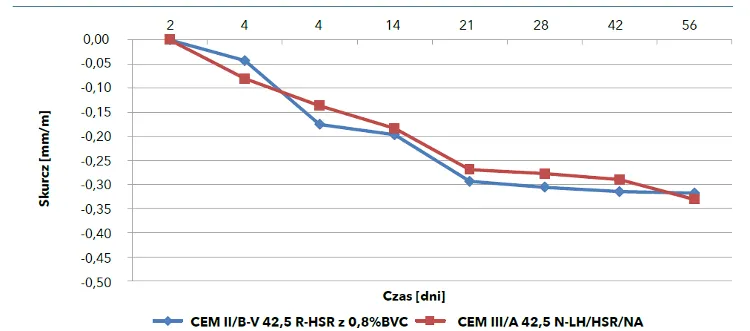

Wykres 1. Skurcz dla mieszanek betonowych CEM III/A 42,5 N-LH/HSR/NA i CEM II/B-V 42,5 R-HSR z 0,8% BVC.

Źródło: Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A.

Kalorymetria mieszanek betonowych

Pomiar rozwoju temperatury mieszanki betonowej przeprowadzono dla 2 mieszanek. Badanie polegało na monitorowaniu temperatury próbki – mieszanki betonowej/stwardniałego betonu wraz z pomiarem temperatury otoczenia. Do badania wykorzystuje się rejestrator temperatury TESTO 175 T3.

Monitorowanie przyrostu temperatury i osiągnięcia maksymalnej temperatury mieszanki, wbudowanej w dany element ma na celu kontrolowanie różnicy temperatur w przekroju elementu.

Maksymalnym gradientem temperatury, jaki może wystąpić, to 20ºC/m, po przekroczeniu tej wartości w elemencie mogą wystąpić spękania termiczne. Główną przyczyną wzrostu temperatury mieszanki jest hydratacja cementu. Większa powierzchnia właściwa ziaren cementu prowadzi do przyspieszonej hydratacji i wzrostu temperatury. Aby zapobiec temu zjawisku, należy unikać cementów o wysokiej powierzchni właściwej lub ograniczyć jego ilość w mieszance betonowej.

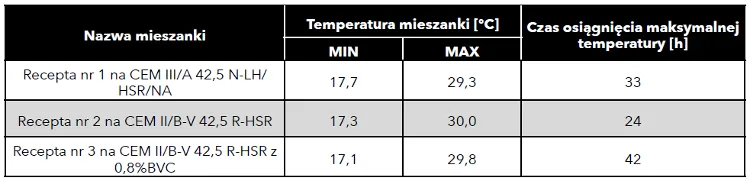

Tabela 4. Minimalne i maksymalne wartości temperatury mieszanek CEM III/A 42,5 N-LH/HSR/NA i CEM II/B-V 42,5 R-HSR.

Źródło: Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A.

Zastosowanie domieszki uplastyczniającej BVC 18 w ilości 0,8% m.c. ma na celu opóźnienie wiązania cementu i przesunięcie w czasie momentu uzyskania maksymalnej temperatury.

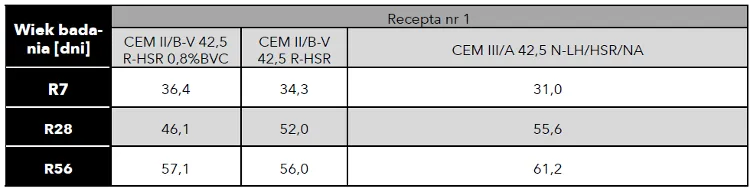

Tabela 5. Wytrzymałość na ściskanie

Źródło: Wyniki badań własnych przeprowadzonych przez Dział Doradztwa Technicznego Holcim Cement S.A.

Wnioski:

- Skurcz betonu pomiędzy mieszankami na cemencie CEM III i CEM II w 56 dniu badania różni się bardzo nieznacznie - 0,01 mm/m, przyrost skurczu jest podobny.

- Ilości zaprawy w składach receptur były podobne, w receptach nr 1 stosunek w/c był mniejszy o ok.0,12. Z tego powodu można dopatrywać się różnicy w wartościach skurczu porównując recepty nr 2. Wspomnieć należy, że w obydwu przypadkach uzyskiwane wartości skurczu są na niskim poziomie poniżej 0,40 mm/m.

- Maksymalne temperatury mieszanek na CEM II/B-V były wyższe od mieszanek na cemencie hutniczym, a różnica wahała się w granicach do 0.7ºC.

- Największym przyrostem temperatury charakteryzowały się mieszanki na CEM II/B-V 42,5 R-HSR. Jednak różnica w tym przypadku jest nieznaczna i wyniosła 1,1ºC.

- W przypadku betonu na CEM II widoczny jest szybszy przyrost temperatury niż w betonie na CEM III (recepta nr 2). Moment uzyskania maksymalnej temperatury jest przesunięty o 9 h dla recepty nr 1. Odwrotna sytuacja ma miejsce dla recepty nr 3 na CEM II z udziałem plastyfikatora BV18c w ilości 0,8%. Moment uzyskania maksymalnej temperatury jest opóźniony względem CEM III o 9 h. Wynika to z faktu opóźnienia wiązania cementu przez zastosowaną domieszkę.

- Mając na uwadze porównywalny skurcz mieszanek wykonanych na CEM III oraz CEM II/B-V jak również zbliżone wartości temperatur mieszanek można z powodzeniem zastosować cement CEM II/B-V 42,5 R-HSR podczas wykonywania szczelnych płyt w technologii “białej wanny”.

Analizując wyniki badan oraz wnioski można bez ryzyka postawić tezę, że w obiektach gdzie wymagana jest wysoka szczelność betonu, możemy bez obawy o jakość i parametry techniczne betonu, zastosować cement CEM II B-V 42,5 R HSR w zamian za CEM III/A 42,5 N-LH/HSR/NA.